隨形冷卻,是指冷卻水路隨著模腔表面幾何形狀的變化而變化。內置隨形冷卻水路模具制造技術的出現,不僅為模具設計師們提供了更大的模具設計空間,而且能簡 化冷卻水路的設計方法。眾所周知,在一般的注塑過程中,需要經過一定的時間才能使模具達到穩定的生產狀態,這是因為當熔融的塑料注入模具后,注塑模具與熔 融塑料在接觸面之間發生熱量傳遞,同時,模具通過自身向冷卻水路進行熱脈沖傳導。于是,模具溫度上升,同時將熱量傳入冷卻液。如果冷卻水路離模具表面有較 長的距離,連續的熱脈沖就會使模具的溫度持續升高,直到冷卻系統帶走的脈沖熱。

設計模具的過程也是一系列沖突與妥協的協調過程,你也許會遇到這些情況:

1.滿足客戶質量需求,如表面平整度、光潔度,無翹曲、水槽以及瑕疵。

2.拆分設計零件幾何形狀,雖然易于制造,但易出現空隙。

3.用塑料填充型腔并整合熱流道、閥門和透氣孔設計。

4.冷卻無熱點或冷點的工具,在最大限度提高生產質量和生產速度。

5.噴射塑料均勻無損壞。

這五個基本設計需求必須適應相同部分的周邊設計,如果一個需求有更大的靈活性,其他部分將沒有更多選擇。例如,火花電蝕法制作凹槽意味著模具不用被分割成多片而傳統的加工技術將被分割。

冷卻通道

隨形冷卻是注塑件均勻冷卻最有效的方式,通常會導致在加工中出現更復雜的冷卻通道布置。成型制造技術的冷卻通道必須準確做出分析判斷,非常規產品由于其復雜型腔幾何形狀限制需要格外注意。這種技術能更快更均勻的冷卻塑料,保證生產出更便宜更精確的產品。

冷卻通道可視化激光燒結

隨形冷卻是一項附加的制造工藝。其中,金屬粉末通過聚焦的激光束,層層熔化。這些層被建造并接合在一起,經由金屬激光燒結(DMLS)固體塊。該層厚度誤差低于0.02毫米,這取決于所需光潔度、時間以及制造成本的平衡。固體金屬部件不受在其內部或外部幾何形狀的限制。這被允許構建到任何形狀的(以下所述空腔形狀)的冷卻通道。外部幾何形狀可以加工并拋光以確保模制表面具有平滑的光潔度。

隨形冷卻在模具設計和冷卻中提供了更大的靈活性,使用正確的計算和冷卻分析可以大大優化模具的冷卻方式,從而縮短模具周期,提高部件質量,特別是在易失真和易變形區域。

冷卻通道可以被設計成任何形狀,直徑也可隨意變化,橫截面可以是橢圓形或者方形,遭受震動時,冷卻通道的的廠鉆孔不易泄漏。此外隨形冷卻可以為其它功能留出更多空間,以便于模具整體功能優化。

不影響模具壽命

目前,隨形冷卻件用可熱處理的H13工具鋼建造,不會影響模具壽命。這種冷卻技術同樣適用于壓鑄模具和吹塑模具。

在設計和制造隨形冷卻模具工具可以在混合金屬進行激光燒結和金屬去除過程(加工),以達到最佳效果。金屬模具可以應用于一個預加工坯件,使激光燒結的總體積最小化。已完成的激 光燒結部分則必須進行機械加工以獲得表面光潔度。

非常規復雜模具設計

隨形冷卻激光燒結技術已經沿用幾十年,仍有提升空間。事實上,隨形冷卻是復雜模具設計的首選方式,成本低實用性強。

如上圖,傳統工藝耗資1200美元,隨形冷卻技術利用激光燒結僅耗資1250美元,并能減少加工時間,冷卻時間從24秒降至18秒。

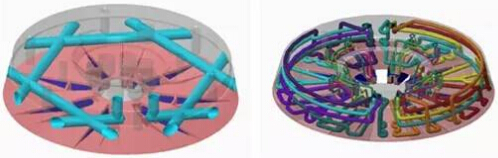

隨形冷卻技術影響轉速 如下圖例。

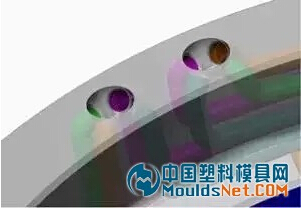

首先,傳統冷卻需要16毫米直徑的盲孔和隔板,白色孔用于頂針。

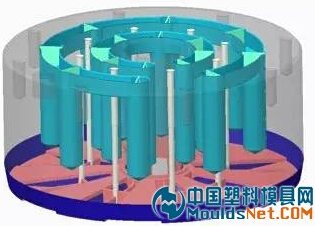

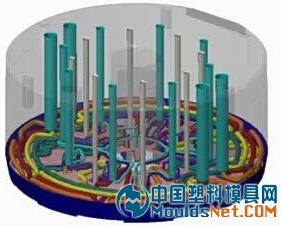

這是隨形冷卻通道,復合結構插入件。

在模具上固定插入件如下所示。

兩組中冷卻通道差別顯著,隨形冷卻模具循環時間降低了30%。